Kandungan

- TL; DR (Terlalu Panjang, Tidak Baca)

- Dikimpal antara Pengeluaran Lancar dalam Proses Pembuatan Tiub

- Proses Kejuruteraan Langkah demi Langkah untuk Tiub Keluli Dikimpal dan Lancar

- Membuat Ingots, Blooms, Slabs dan Billets

- Kerajinan Bahan Ini Ke Pipa

- Membangunkan Paip Welded dan Lancar

- Pemprosesan dan Galvanisasi selanjutnya

- Sejarah Pembuatan Paip

- Kuasa Paip Steel

Diperbuat daripada bahan mentah termasuk besi, aluminium, karbon, mangan, titanium, vanadium dan zirkonium, tiub keluli adalah pusat pengeluaran paip untuk aplikasi yang meliputi sistem pemanas dan paip, kejuruteraan lebuh raya, pembuatan kereta dan juga ubat (untuk implan pembedahan dan injap jantung) .

Dengan perkembangan mereka kembali ke kejayaan kejuruteraan sejak tahun 1800-an, kaedah pembinaannya sesuai dengan reka bentuk yang berbeza untuk pelbagai keperluan.

TL; DR (Terlalu Panjang, Tidak Baca)

Tiub keluli boleh dibina dengan kimpalan atau menggunakan proses lancar untuk pelbagai tujuan. Proses membuat tiub, yang telah diamalkan selama berabad-abad, melibatkan penggunaan bahan dari aluminium ke zirkonium melalui berbagai langkah dari bahan baku ke produk siap yang telah memiliki aplikasi dalam sejarah dari pengobatan ke pembuatan.

Dikimpal antara Pengeluaran Lancar dalam Proses Pembuatan Tiub

Tiub keluli, dari pembuatan kereta ke paip gas, boleh dikimpal dari aloi - logam yang diperbuat daripada unsur kimia yang berbeza - atau dibina dengan lancar dari relau lebur.

Walaupun tiub dikimpal dipaksa bersama-sama melalui kaedah seperti pemanasan dan penyejukan dan digunakan untuk aplikasi yang lebih berat, lebih tegar seperti pengangkutan paip dan gas, tiub lancar dicipta melalui regangan dan hollowing untuk tujuan yang lebih ringan dan nipis seperti basikal dan pengangkutan cecair.

Kaedah pengeluaran meminjamkan banyak kepada pelbagai reka bentuk paip keluli. Mengubah diameter dan ketebalan boleh membawa kepada perbezaan kekuatan dan kelenturan untuk projek-projek berskala besar seperti saluran paip gas dan instrumen yang tepat seperti jarum hipodermik.

Struktur tertutup tiub, sama ada bulat, segi empat atau bentuk apa pun, boleh disesuaikan dengan apa sahaja aplikasi yang diperlukan, dari aliran cecair kepada pencegahan kakisan.

Proses Kejuruteraan Langkah demi Langkah untuk Tiub Keluli Dikimpal dan Lancar

Proses keseluruhan membuat tiub keluli melibatkan penukaran keluli mentah ke dalam jongkong, mekar, slabs dan bilet (semuanya adalah bahan yang boleh dikimpal), mewujudkan saluran paip pada barisan pengeluaran dan membentuk paip ke dalam produk yang dikehendaki.

••• Syed Hussain AtherMembuat Ingots, Blooms, Slabs dan Billets

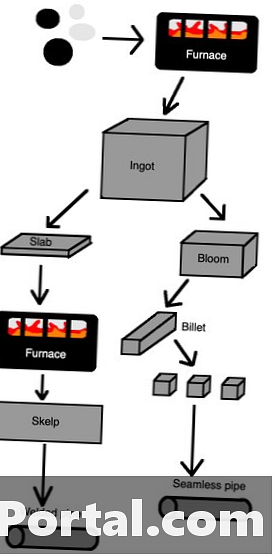

Bijih besi dan kok, bahan kaya karbon dari arang batu yang dipanaskan, dicairkan ke dalam bahan cair dalam relau dan kemudian meletupkan oksigen untuk menghasilkan keluli lebur. Bahan ini disejukkan ke dalam jongkong, corong besar keluli untuk menyimpan dan mengangkut bahan, yang dibentuk di antara penggelek di bawah tekanan tinggi.

Sesetengah jongkong diluluskan melalui penggelek keluli yang meregangkannya menjadi lebih nipis, kepingan lagi untuk mencipta bunga, perantara antara keluli dan besi. Mereka juga dilancarkan ke dalam papak, kepingan keluli dengan sekatan rentas segi empat tepat, melalui penggelek yang disusun yang memotong papak ke dalam bentuk.

Kerajinan Bahan Ini Ke Pipa

Lebih banyak alat rolling meratakan - proses yang dikenali sebagai coining - mekar menjadi bilet. Ini adalah keping logam dengan bulat-bulat atau bahagian tengah persegi, yang lebih lama dan lebih nipis. Gunting terbang memotong bilet di kedudukan yang tepat supaya bilet dapat disusun dan dibentuk ke dalam paip lancar.

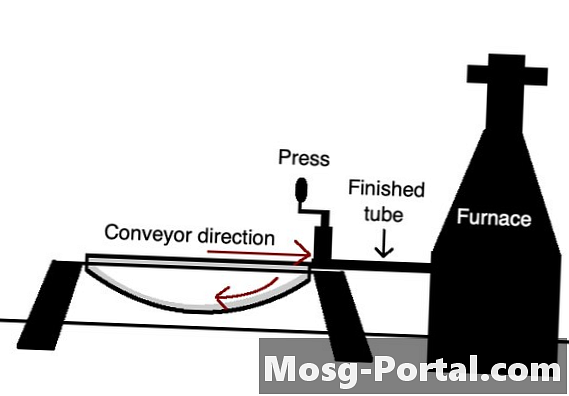

Papak dipanaskan kepada sekitar 2,200 darjah Fahrenheit (1,204 darjah Celsius) sehingga ia boleh dibasuh dan kemudian ditipis menjadi tulang belulang, yang merupakan jalur sempit riben sehingga 0.25 batu (0.4 kilometer) panjang. Keluli kemudian dibersihkan dengan menggunakan tangki asid sulfurik diikuti oleh air sejuk dan panas dan diangkut ke kilang pembuatan paip.

Membangunkan Paip Welded dan Lancar

Untuk paip-paip yang dikimpal, mesin berselang-seli melepaskan kerangka dan melewatinya melalui penggelek untuk menyebabkan gelung-gelung menjalar dan membentuk bentuk paip. Elektrod kimpalan menggunakan arus elektrik untuk menyekat hujung bersama sebelum roller tekanan tinggi mengetatkannya. Proses ini boleh menghasilkan paip secepat 1,100 kaki (335.3 m) seminit.

Untuk paip lancar, proses pemanasan dan rolling tekanan tinggi bilet persegi menyebabkan mereka meregangkan dengan lubang di tengah. Kilang-kilang rolling menembusi paip untuk ketebalan dan bentuk yang dikehendaki.

Pemprosesan dan Galvanisasi selanjutnya

Pemprosesan selanjutnya mungkin termasuk meluruskan, threading (memotong alur ketat ke hujung paip) atau menutup dengan minyak pelindung zink atau galvanizing untuk mengelakkan berkarat (atau apa sahaja yang diperlukan untuk tujuan paip). Galvanization biasanya melibatkan proses elektrokimia dan elektrodeposisi lapisan zink untuk melindungi logam dari bahan menghakis seperti air garam.

Proses ini bertindak untuk menghalang agen pengoksida berbahaya dalam air dan udara. Zink bertindak sebagai anoda kepada oksigen untuk membentuk zink oksida, yang bertindak balas dengan air untuk membentuk zink hidroksida. Molekul zink hidroksida ini membentuk zink karbonat apabila terdedah kepada karbon dioksida. Akhirnya, lapisan nip karbonat nipis, tidak dapat ditembusi dan tidak larut ke zink untuk melindungi logam.

Bentuk nipis, electrogalvanization, biasanya digunakan di bahagian-bahagian kereta yang memerlukan cat pelindung karat sedemikian rupa sehingga dipanaskan panas mengurangkan kekuatan logam dasar. Keluli tahan karat dicipta apabila bahagian-bahagian tahan karat dipancarkan kepada keluli karbon.

Sejarah Pembuatan Paip

••• Syed Hussain AtherSewaktu paip keluli dikimpal tarikh kembali kepada jurutera Scotland, William Murdocks, penciptaan sistem lampu pembakaran arang batu yang terbuat dari tong musket untuk mengangkut gas arang batu pada tahun 1815, paip lancar tidak diperkenalkan sehingga lewat tahun 1880-an untuk mengangkut petrol dan minyak.

Pada abad ke-19, jurutera mencipta inovasi dalam pembuatan paip termasuk kaedah jurutera James Russells untuk menggunakan tukul drop untuk melipat dan bergabung jalur besi rata yang dipanaskan sehingga mereka dapat dibasuh pada tahun 1824.

Jurutera tahun depan Comenius Whitehouse mencipta kaedah yang lebih baik untuk mengendalikan punggung yang melibatkan pemanasan kepingan besi nipis yang digulung ke dalam paip dan dikimpal di hujungnya. Whitehouse menggunakan bukaan berbentuk kerucut untuk menggulung tepi ke dalam bentuk paip sebelum mengasah mereka ke dalam paip.

Teknologi ini akan tersebar di dalam industri perkilangan automobil dan juga digunakan untuk pengangkutan minyak dan gas dengan penambahbaikan lebih lanjut seperti siku tiub pembentuk panas untuk menghasilkan produk tabung bengkok dengan lebih berkesan, dan tiub berterusan membentuk dalam aliran malar.

Pada tahun 1886, jurutera Jerman Reinhard dan Max Mannesmann telah mematenkan proses rolling pertama untuk menghasilkan tiub lancar dari pelbagai kepingan di kilang fail bapa mereka di Remscheid. Pada tahun 1890-an, kedua-dua mereka mencipta proses piler-rolling, kaedah mengurangkan ketebalan diameter dan ketebalan tiang keluli untuk ketahanan yang meningkat, dengan teknik lain, mereka membentuk "proses Mannesmann" untuk merevolusikan bidang tiub keluli kejuruteraan.

Pada tahun 1960-an Teknologi Kawalan Berangka Komputer (CNC) membolehkan para jurutera menggunakan mesin pendengaran induksi frekuensi tinggi untuk hasil yang lebih tepat dengan menggunakan peta yang direka oleh komputer untuk reka bentuk yang lebih kompleks, selekoh yang lebih ketat dan dinding yang lebih nipis. Perisian reka bentuk bantuan komputer akan terus menguasai bidang dengan lebih tepat lagi.

Kuasa Paip Steel

Talian paip keluli umumnya boleh bertahan beratus-ratus tahun dengan rintangan besar terhadap retak dari gas asli dan bahan cemar serta memberi impak dengan permeasi yang rendah kepada metana dan hidrogen. Mereka boleh dilindungi dengan buih poliuretana (PU) untuk memulihara tenaga haba sementara kekal kuat.

Strategi kawalan kualiti boleh menggunakan kaedah seperti menggunakan sinar-x untuk mengukur saiz paip dan menyesuaikan dengan sewajarnya untuk sebarang varians atau perbezaan yang diperhatikan. Ini memastikan saluran paip sesuai untuk aplikasi mereka walaupun dalam persekitaran panas atau basah.